铜板带水平连铸生产工艺及铸坯缺陷探究

张良利,

王松伟,

刘劲松,

宋鸿武,

刘羽飞

有色金属材料与工程  2024, Vol. 45 2024, Vol. 45 Issue (2): 70-75 DOI: 10.13258/j.cnki.nmme.20220505001 Issue (2): 70-75 DOI: 10.13258/j.cnki.nmme.20220505001 |

|

随着铜加工装备的不断升级以及人们对铜板带产品的需求量日益增多,用水平连铸的方法生产铜板带坯开始逐步走进人们的视野。尽管铜板带的生产工序相对简便,节约了能源,但由于受铸坯的厚薄、拉坯速度以及工艺稳定性等多方面的影响,国内仍无法达到高精度、优质铜及铜合金板带材生产的制造条件,其合格率也难以进行重大突破,产品规格以及合金的品种也受到了相应的影响。因此,研究铜板带水平连铸的生产工艺,控制铸造时各项工艺参数之间的匹配关系,探究铸坯缺陷的产生原因并提出相应的解决措施,是提高铜板带水平连铸的铸坯质量及摆脱产品规格限制的有效途经,具有重要的经济和技术意义。

本文主要论述了某板带公司的铜板带水平连铸生产工艺,重点分析了板带坯在凝固过程中一些常见的缺陷并提出了相应的改善措施。通过工艺的改进有效地预防了缺陷的产生,延长了结晶器的使用寿命,提高了带材的成品率。

1 水平连铸装备及生产技术 1.1 水平连铸技术的发展最初,连续铸造技术应用于熔点较高的金属铁,在1840年Bessemer开始研究单辊和双辊的连续铸造,1950年连续铸造技术和设备开始运用于工业流程[1];到了20世纪60年代,瑞士Wertli公司首先将水平连铸技术应用在铜合金带坯的生产上[2];20世纪70年代,欧、美、日本等工业发达国家经过多年在铜板带坯水平连铸工艺技术和装备上的不断摸索与创新,已经拥有了比较成熟和先进的铜板带水平连续铸造技术。至此,这项技术开始被广泛应用于铜及铜合金加工生产领域。

而我国的铜及铜合金板带的水平连铸技术起步较晚,1984年通过对从德国T·G公司引进的拉坯机、微机控制系统和结晶器三大关键技术进行消化和吸收[3],国内的铜合金水平连铸技术才开始迅速发展。用水平连铸法生产的铜带产品涉及范围包括各种不同规格的黄铜、紫铜、锡磷青铜和锌白铜等,最近十几年铜加工行业在锡磷青铜和锌白铜的带坯生产中几乎都采用了水平连铸技术生产带坯[4]。

1.2 水平连铸设备铜板带坯水平连铸机组主要由熔炼炉、保温炉、结晶器、牵引机、剪切机、卷曲机等组成,具有熔炼、铸造、剪切、卷曲等多种功能[5]。图1是铜板带坯水平连铸原理示意图,铜液经由结晶器入口进入型腔,在结晶器中通过冷却水的作用凝固成型后由牵引系统缓慢拉出结晶器,并通过二次冷却水的作用对成型的铸坯进行降温。其中结晶器作为水平连铸生产铜及铜合金板带材的关键部件,直接影响到铸坯的质量及后续的加工流程。铜板带的水平连铸与以往采用的立式半连续铸造相比,其主要特点是铸造的空间封闭。水平连铸在一般情况下都采用石墨内衬结晶器[6],结晶器直接和保温炉相连且水平放置,铸坯在水平方向被牵引机缓慢拉出。水平连铸技术生产铜带坯在产品的规格、合金的品种、制造工艺等方面优势明显,带坯的性能、凝固组织也相对容易掌控,目前是锌白铜带、锡磷青铜带、磷脱氧铜空调管等常用铜产品制坯的主要方式。

|

1—保温炉;2—水冷结晶器;3—二次冷却区;4—拉辊;5—铸坯;6—石墨套 图 1 铜板带坯水平连铸示意图 Fig. 1 Schematic diagram of horizontal continuous casting of copper strip billet |

铜带坯水平连铸生产工艺流程:配料—熔化—保温—凝固结晶—一次冷却—二次冷却—牵引机—剪切机—卷曲机[7]。

首先将炉料按照所生产的合金品种配好比例,然后按顺序依次将炉料倒入熔化炉内,待化学成分及温度等条件达到标准规格后将铜液通过流槽转入保温炉内,保温炉上方通过铺满木炭来控制铜液的铸造温度和液位高度在一定的范围之内,铸造过程中铜液在静压作用下流入结晶器[8- 9],通过循环冷却水的作用结晶成带坯,由牵引机进行引拉,实现拉—停反推—停的往复动作,引拉出的带坯经过二次冷却装置将温度冷却到常温。该工艺可以直接生产出供冷轧轧制的厚14~18 mm,宽330~650 mm的铜及铜合金带坯,并且带坯宽度在450 mm以下的一般采用双流水平连铸机生产,带坯宽度在450 mm以上的一般采用单流水平连铸机生产[5, 10]。

1.4 水平连铸结晶器组合式水冷套由钢套和铜套部分组成,二者通过螺栓紧密相连,产生的间隙用石墨纸填充以便减小热阻。这种分体式水冷套的优点是结晶器使用一段时间后,便于清洗整个水路、清除结垢,延长结晶器的使用寿命。整个结晶器以石墨模具中心为对称轴,上下两部分采用相同的水冷套,整体结构如图2所示。石墨模具由4块石墨板组成,包括两块上下大面壁石墨板和两侧小石墨边条,边条和下石墨板以石墨销子固定。冷却水路出入口均在钢套部分,热交换主要发生在铜套内部。水路结构为4个独立水室结构,水路的热交换面积近乎覆盖整个带面宽度。为保证熔体进入结晶器时,液流稳定均匀,在结晶器入口制作导流斜口,利于熔体流动,防止熔渣进入结晶器。

|

图 2 结晶器结构示意图 Fig. 2 Structural diagram of the crystallizer |

水平连铸技术与常规的立式和弧形连铸相比有许多优点:

(1)水平连铸机的设备均是水平放置,操作维修和更换部件容易且安全,铸机高度低、一般为1.5~2.0 m,占地面积小,无需建高大的厂房,完全满足国内加工企业以中小型厂房居多的特点;

(2)水平连铸机的设备结构简单,重量比弧形机轻30%~40%,使得铜加工装备的更新换代轻便易行;

(3)设备的自动化程度高,基本由机器自主控制,工艺操作简单,操作人员少,基本可实现一人负责多条生产线同时运行;

(4)水平连铸采用密封浇铸,保温炉内覆盖的木炭可以隔离空气,不产生CO2,铸坯的清洁度及质量均很高;

(5)铸坯沿水平方向拉出,不需要矫直机构,故不受弯曲、矫直应力,因而可避免在矫直过程中产生不必要的裂纹;

(6)水平连铸产生的初始坯壳与结晶器内壁接触较好,在密闭空间内结晶器的冷却强度大,不易产生铸坯鼓肚[11]。

2 水平连铸铜板带坯主要缺陷分析用水平连铸技术生产铜板带已成为行业内一种普遍的方式,但由于铸坯在凝固中经常容易产生表面凹坑、气孔、晶粒不均匀、边部裂纹、反偏析、缩松等缺陷,尤其是一些内部缺陷只有在经过多道次轧制加工后才会显露出来,这已经严重影响了带材的成品质量和合格率。因此,需要分析缺陷产生的原因并提出合理的改善措施来提高带材成品率。

2.1 表面凹坑当铸坯表面某一区域出现树枝晶严重“搭桥”和浇铸过程中该铸坯出现鼓肚时,此区域便会出现大面积不规则凹坑,凹坑部位由边缘向内部逐渐加深,如图3所示。刘成俊等[12]结合企业现场生产收集的资料,直接从连铸工艺及设备两方面分析了数十种缺陷产生的原因,认为这些板坯缺陷主要与脱氧程度、结晶器的倒锥度、开浇温度等因素有关,并提出了相应的预防方法。比如当铸坯表面产生凹坑时,控制二次冷却区首端及凝固末端的夹棍开口度、控制拉速可有效缓解此类缺陷的产生。

|

图 3 铸坯表面凹坑 Fig. 3 The pitted surface of the billet |

铜液在冷却凝固过程中,因气体溶解度下降,析出的气体来不及逸出便会在带坯内部产生气孔。这些气孔有时与表面连通形成表面细孔,肉眼不易发现且难以消除,如图4所示。李伟轩等[13]提出一种基于正交磁场和直流电相互作用的结晶器内水平电磁搅拌来消除铜板带水平连铸中的微气孔和夹杂等凝固问题,并进行了物理模拟实验以及现场工业实验,发现当搅拌电流达到200 A时,板带坯出现柱状晶细化和中心等轴晶层,当搅拌电流达到400 A时,带坯内部气孔完全消失。

|

图 4 铸坯表面气孔形貌 Fig. 4 Pore morphology on the surface of the billet |

当铸坯上、下表面冷却效果不一致时,上、下表面平均晶粒的大小会有相当大的差异,铸坯下表面在后续轧制过程中容易出现“橘皮”和裂纹缺陷,对紫铜板带产品的质量会有严重影响。钱泽涛等[14]通过对水平连铸结晶器内部构造和水流方向及其工作状况进行研究,对结晶器内腔在工作中气体积存的可能性进行分析,得出在工作中结晶器下模存在气体积存现象会造成下模冷却效果变差、进而使铸坯下表面形成粗大晶粒的结论,并通过在下模增加水压或增设排空管等措施使下表面晶粒粗大的问题得到了极大的改善。图5为下模增压前后铸坯下表面组织。

|

图 5 下模增压前后铸坯下表面组织 Fig. 5 Microstructures on the bottom surface of the billet before and after die pressurization |

当结晶器的冷却效果不均,尤其是保护渣的熔化、浸入等不均时,铸坯边部经常会出现裂纹,如图6所示。这种裂纹往往是成批次出现的,严重影响连铸产品的表面质量。江中块等[15]认为这种情况是结晶器铜板的冷却结构设计不合理所致,铸坯产生的裂纹缺陷基本集中在铸坯宽面,且缺陷产生的位置与结晶器安装螺栓位置处较吻合,他们分析原因认为可能是铜板螺栓处传热效率低,其余位置的传热效率高,使结晶器横向传热不均匀才导致铸坯产生了裂纹,在将结晶器宽面铜板螺栓处的冷却水槽结构优化后发现传热效果增强,温度场分布变得更加均匀[16],铜板传热能力和冷却均匀性有明显提高,产生裂纹缺陷的概率大幅减小。

|

图 6 铸坯边部裂纹 Fig. 6 The edge crack of the billet |

锡磷青铜在冷却结晶时,由于导热性差致使其内外部温差较大,当表层形成硬壳后中间部分仍处于液态,冷却结晶时热量将外壳中枝晶处的低熔点物重新熔化,形成“通道”,中间部分的Sn由“通道”被挤至表面形成反偏析[17],最终形成的铸坯形貌如图7所示。吴子平等[18]认为:向其中添加第3种元素,如添加Zn,对锡磷青铜组织性能均无明显影响,但能改善合金流动性,减小结晶区间,从而减轻其反偏析;或者降低铸锭结晶凝固速度也会使反偏析程度减小。

|

图 7 铸坯偏析示意图 Fig. 7 Segregation diagram of casting billet |

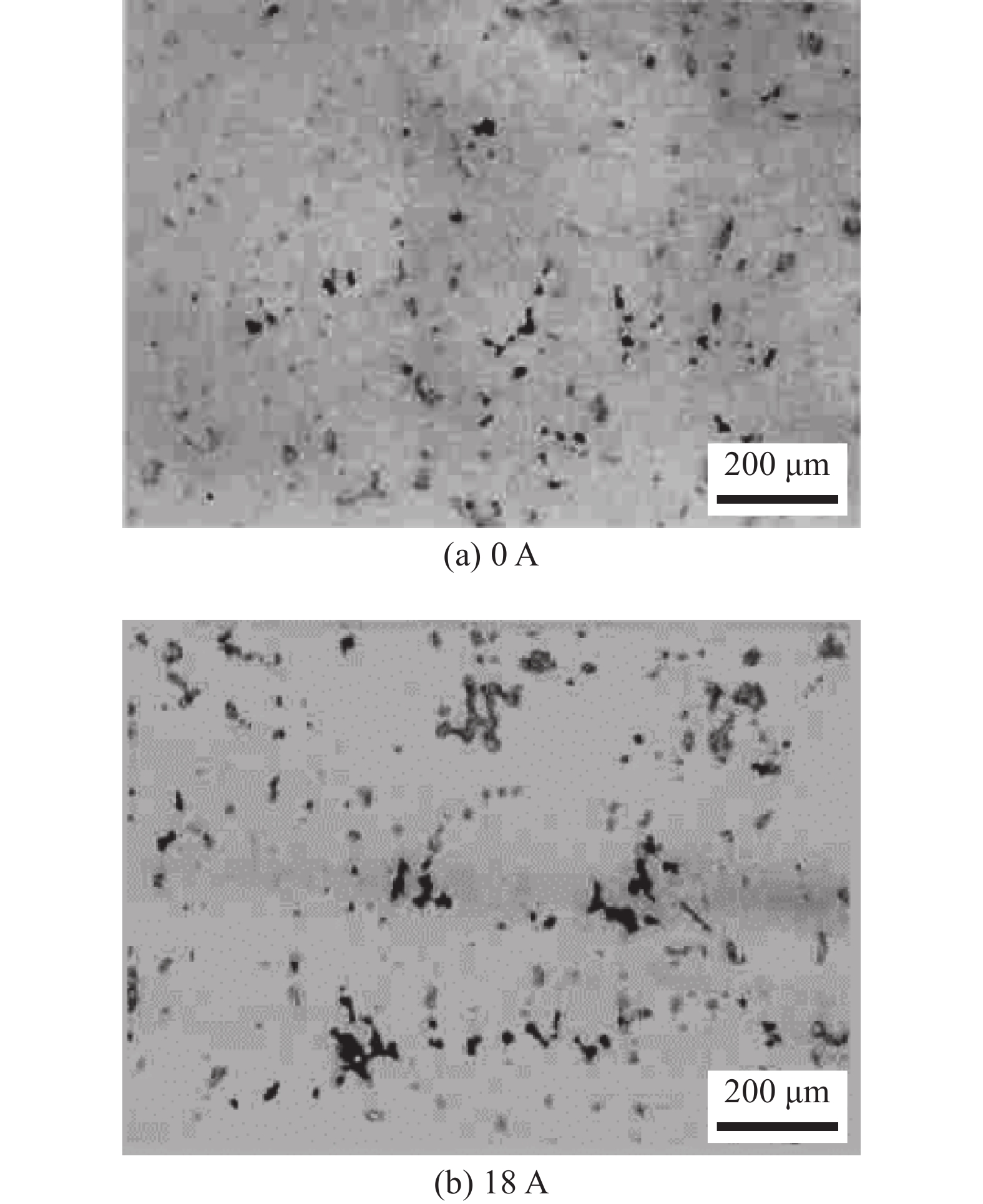

合金结晶温度范围很大时会产生一个较宽的凝固区域,而在此区域内金属液会形成晶核并长大。凝固后期,由于金属固相含量较多,枝晶生长并连成骨架,然后便会将尚未凝结的金属液分割成许多孤立的小熔池,这些金属液凝固收缩后若得不到补充便会产生很多细微、散乱的小孔,即称为缩松。回春华等[19]发现在水平连铸过程中施加18 A的工频交流电磁场后,铸坯凝固组织的细化尤为明显,铸坯的宏观形貌由开始的粗大柱状晶转变为后来的细小等轴晶,缩松的分布情况得到明显改善,如图8所示,铸坯的内在质量明显提高。

|

图 8 施加电磁场前后铸坯中心部位的缩松分布情况[19] Fig. 8 Shrinkage distribution in the central part of the billet before and after applying electromagnetic field[19] |

由于铸坯内部组织、缺陷等无法直接通过肉眼发现,因此,生产现场操作人员根据铸坯表面颜色变化、结晶线形貌、铸坯出口温度分布等方式来调节冷却水流量、牵引程序和铸造温度实现对铸坯质量的控制。结晶器的性能通过铸坯出口温度、铸坯表面质量如裂纹、偏析等变化可直接反映。铸坯出口温度升高,说明结晶位置前移,结晶器内铜水散热效率减弱;铸坯出口温度降低,说明结晶位置后移,结晶器内铜水散热效率增强[20]。

3 铜板带水平连铸的发展趋势紫铜和锡磷青铜合金板带材的消费领域主要集中在电子、电信设备及家用电器的接插件及配件、车用水箱等行业,其中引线框架铜带、电缆带、光伏铜带等更是近年来铜板带材消费的主要对象[21]。而这些铜合金目前最常见也最难解决的主要缺陷便是裂纹和偏析。裂纹的产生主要是由于铸坯受到的摩擦阻力、牵引力等合力大于铸坯强度,现有的紫铜生产工艺可能与参数不匹配,尝试通过增大后反推、延长停顿时间、提高铸造温度等方面进行改善,并设计出一套行之有效的工艺参数;对于反偏析倾向严重的锡磷青铜,这类合金产生的裂纹通常是由低熔点的偏析物将铸坯表面进行了填充而导致反偏析,反偏析缺陷较严重的会影响铸坯后续的加工流程以及产品质量,目前通过实际模拟以及相关学者的研究和工业实验都已证实通过电磁搅拌可以减弱铸坯的偏析状况。

4 结 论铜板带的水平连铸技术仍有很多问题亟待解决,铸坯质量的提高要依赖于生产和科技人员的不断努力以及加工装备的不断升级,在过去积累的宝贵经验基础上,更需要结合时代发展的背景,开阔思路、努力消化和吸收新生的的技术和理念,才能使水平连铸技术得到更广泛的应用。

| [1] |

XIE S S, XIE W H, HUANG S H. Numerical simulation of temperature field of copper and copper alloy in horizontal continuous casting[J]. Rare Metals, 1999, 18(3): 195-201. |

| [2] |

肖恩奎. 铜带坯的水平连续铸造[C]//2005'中国首届国际铜板带研讨会文集. 2005: 129–142.

|

| [3] |

吴月华. 我国水平连铸的现状、问题及发展[J]. 连铸, 1997(4): 3-7. |

| [4] |

刘月梅, 洪玉斌. 铜带坯水平连铸生产线熔炼炉的选择[J]. 铸造设备与工艺, 2018(6): 5-7. DOI:10.16666/j.cnki.issn1004-6178.2018.06.002 |

| [5] |

韩晨, 余金海, 陈加圣. 国内铜板带生产技术与加工装备现状概述[J]. 铜业工程, 2012(2): 12-16. DOI:10.3969/j.issn.1009-3842.2012.02.004 |

| [6] |

XIAO Y, HAN Y, HUANG M, et al. Numerical calculation about influence of crystallizer structure on the stress evolution process of horizontal continuous casting of copper tubes[J]. Journal of Pressure Vessel Technology, 2022, 144(2): 021502. DOI:10.1115/1.4051616 |

| [7] |

娄宏兵, 张海, 孙金朋, 等. 金铜合金带坯水平连铸生产线熔炼炉选取探究[J]. 冶金管理, 2020(19): 4,186. |

| [8] |

杜志科. 450mm锌白铜带坯水平连铸机组技术特点[J]. 有色金属加工, 2005, 34(6): 10-12,29. DOI:10.3969/j.issn.1671-6795.2005.06.002 |

| [9] |

许冠浩. 铜及铜合金带坯立式连续铸造工艺及设备介绍[J]. 有色金属加工, 2020, 49(2): 1-3. DOI:10.3969/j.issn.1671-6795.2020.02.001 |

| [10] |

李维刚, 淳李良, 李阳, 等. 不锈钢铸坯宽度优化控制模型研究及应用[J]. 钢铁, 2021, 56(12): 75-84. |

| [11] |

李志强. 水平连铸水冷系统流场及温度场的仿真研究[D]. 沈阳: 沈阳大学, 2008.

|

| [12] |

刘成俊, 陈明科. 连铸大板坯缺陷及原因分析[J]. 重庆工业高等专科学校学报, 2000, 15(2): 39-41. |

| [13] |

李伟轩, 于湛, 邓康, 等. 电磁场作用下铜板带水平连铸熔体的流动和凝固特征[J]. 中国有色金属学报, 2008, 18(6): 1058-1063. |

| [14] |

钱泽涛, 冯桄波, 梅伟, 等. 水平连铸铸坯下表面晶粒粗大原因及改善措施[J]. 有色金属加工, 2016, 45(5): 26-28,63. |

| [15] |

江中块, 李俊杰, 张森森, 等. 板坯连铸结晶器铜板冷却水槽结构优化[J]. 材料与冶金学报, 2019, 18(2): 101-105. DOI:10.14186/j.cnki.1671-6620.2019.02.004 |

| [16] |

杨昌霖, 高琦, 姚成功, 等. 板坯连铸结晶器铜板水槽的优化设计[J]. 中国冶金, 2021, 31(3): 101-110. DOI:10.13228/j.boyuan.issn1006-9356.20200459 |

| [17] |

许利明. 铸造组织对QSn6.5-0.1连铸带坯轧制裂纹的影响及改进措施[J]. 有色金属加工, 2002, 31(1): 28-30,34. |

| [18] |

吴子平, 胥锴, 何富苗. 水平连铸锡磷青铜锭坯表面“蓝带”、“蓝斑”形成原因及探讨[J]. 上海有色金属, 2005, 26(4): 168-170. DOI:10.13258/j.cnki.snm.2005.04.005 |

| [19] |

回春华, 李廷举, 金文中, 等. 锡磷青铜带坯的水平电磁连铸技术研究[J]. 稀有金属材料与工程, 2008, 37(4): 721-724. |

| [20] |

付连岳, 吕文波. 浅谈水平连铸生产工艺[J]. 中国有色金属, 2017(S2): 422-424. |

| [21] |

苏华光. 导体铜及铜合金的应用和加工工艺综述[J]. 电线电缆, 2022(5): 22-29. |